5G基站机箱AAU散热设计

摘要:5G基站引入大规模天线技术,AAU的体积、重量、散热都受到挑战。如何在三者之间找到平衡点,做好AAU设计,需要采用多种新技术、新工艺、新材料结合。在聊我们今日即将展开的AAU散...

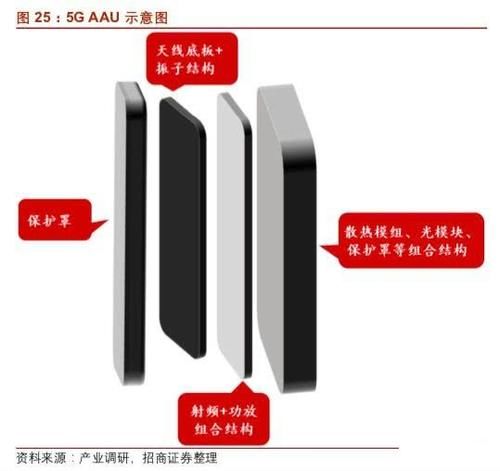

5G基站引入大规模天线技术,AAU的体积、重量、散热都受到挑战。如何在三者之间找到平衡点,做好AAU设计,需要采用多种新技术、新工艺、新材料结合。在聊我们今日即将展开的AAU散热设计之前,我们先看看AAU的结构。

AAU作为基站的主设备,其可拆解为四个部分:

(1)保护罩,采取了玻璃纤维和新型材料形成的混合材料,重量要比原来轻40%,另外在信号穿透损耗降低了90%,气透性更强,表面不容易老化,寿命更长,而传统的塑料材料时间久了材质会变脆,容易损耗。

(2)天线底板和振子的组合结构,与4G相比变化较大,材质上高频化,通道数量上也有增加。5G AAU天线底板主要是高频PCB,为天线振子的载体,并负责传输信号。5G AAU天线振子与4G相比也有大幅升级,传统的方案一个振子有多个零件,现在5G把几个振子通过加工技术整合成一个零件,减少了焊点数量,故障率就下降了,振子是由塑料、金属镀膜、PCB构成。

(3)射频 功放的组合结构,5G方案中,以技术较为领先的厂商为例,射频部分和天线部分整合在AAU中,且射频部分以一块多层PCB为载体,其上布设了中频芯片、滤波器、功放等。

功放芯片采用氮化镓工艺、需要几块PCB作为载体,再与射频PCB底板组合在一起,结合软件算法可将功放效率提升10%(相对业界其他5G AAU方案的平均水平)。

AAU中频芯片则采用自研的ASIC,性能上也有优化。

陶瓷介质滤波器方面,相比原来的金属腔体滤波器单器件重量和体积减小约40%,数量更多,对应的功放数量也相应提升(一个滤波器对应一个功放)。

(4)散热模组、光模块、保护罩等组合结构:

由于5G结构及天线等的变化,AAU相对于4G方案的主要变化之一是散热等模块的升级。

AAU传统散热方案

1、降低芯片与外壳的温差,采用高导热界面材料和热桥接导热块或热管;

2、降低外壳表面温度,增加设备的外壳体积,优化散热叶片设计,加大表面积;

3、改善外壳温度均匀性,采用铸铝加厚外壳。

在实际产品中,方案 1 的改善效果有限,当外壳被太阳光暴晒时,其表面温度可高达60℃至90℃。而很多芯片的Tc要求在90℃以内,此时将无法满足散热要求;对于方案 2 和方案 3 ,通常产品的外观尺寸和产品重量有一定的限制,不能随意的增大。因此5G散热将是一个很大的挑战。

AAU目前基站散热方案

基站内部发热模块产生的热量,会使密闭腔体内的温度升高,当温度一致后,再传至外壳,通过空气对流散热。AAU散热可以从材质,结构设计及新的散热方案入手。

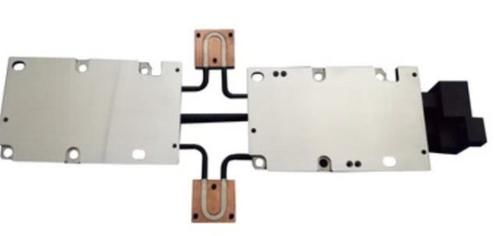

(1)新的散热方案,液冷散热。

液冷散热模组:散热片连接的导热管下方有特殊的散热液体,其沸点比较低,吸收热量后会蒸发为气体到顶部,散发热量后重新液化,回流至原来的地方,从而提高散热效率。

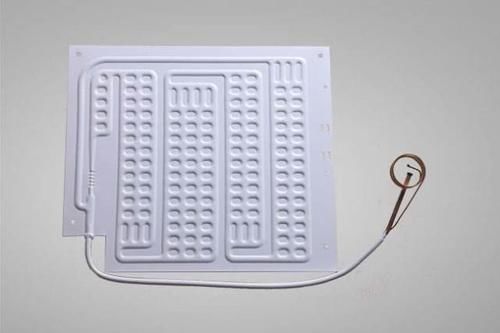

图为带副板液冷散热模组

然而由于散热模组与散热片均适于刚性材料,两者之间出在界面热阻,因此内部必定会使用到TIM材料。如导热凝胶、导热硅脂等。

光模块方面,其本身有一个最佳的工作温度范围。AAU在室外工作温度范围变化比较大,比如东北气候偏冷、南方气候炎热,为此光模块周围采用了新的材料,通过控制材料电流出入方向就可以实现光模块温度的调节,升温可至30度,降温可至10度,相当于“空调”。

(2)新材料。AAU除了内部使用TIM、散热材料及方案外,半固态压铸件具有重量轻和散热性能好的优势,吹胀板具有热传导效率高、制冷速度快的优势,结合半固态压铸件和吹胀板的散热器件有望大幅提升5G基站散热价值量。

图为吹胀板

(3)材料、结构设计。另外厂商在AAU散热片结构上通过结构创新设计优化整机体积重量,引入新工艺,在整机结构上实现了轻量化。例如传统设计的散热齿,下部热量上部扩散,造成散热齿结构上部温度高,降低散热效率,成为散热瓶颈。中兴通讯独特的V齿结构设计,改进散热气流,使冷空气正面进两侧出,避免热级联,散热提升20%,成为业界首创。

图为V齿结构设计

AAU散热做不好,将导致设备功耗上升,这对运营商来说是一个严峻挑战,也是我们推进5G建设的一个重要障碍。如果无法有效解决散热问题,5G的落地推进和长远发展将受到一定影响。

联系我们

联系我们